2024.06.01MTPプラスチック染色通信

第1回 「染色とは・・・」

「染色」と改めて聞くと、聞きなれない言葉かもしれません。

しかし実は、私たちの身近な物で利用されています。

多くの布製品や繊維製品の多くが染料を用いて着色されています。

この布製品や繊維製品に対して着色する方法を「染色」と言います。

染色の原理は、布製品や繊維製品に染料を吸着させる方法が一つ。

他に、繊維質と染料を化学的に結合させる方法などがあります。

古くは、植物の花・果実・葉・樹皮・根などの色素から抽出される天然の植物染料しかありませんでした。

当時の染めは、麻や綿などを染める藍色の藍染が一般的でした。

現在では、ナイロンやポリエステルなどの合成繊維が発明されました。

それに合わせ、それぞれの繊維に対応した染料も同時に開発されました。

現在では、赤や黄色、青色など様々な色に染めることが可能となりました。

繊維染色の方法は以下で紹介させていただきます。

主な染色技法は、浸染(シンゼン)と捺染(ナセン)に大きく分類されます。

「浸染」とは、文字どおり染色液に生地や繊維製品を浸漬して染める方法です。

特徴としては、繊維製品全体を均一に希望の色に染めたい場合に使われます。

「捺染」とは、染料を糊に溶かし布などに柄を印捺する染色技法になります。

型紙やスクリーン型を使って柄を出す方法や、

インクジェットの原理で生地に柄をプリントする方法など、

主に柄や文字などを染める場合に使われる技法になります。

簡単ではありますが、今回は「染色」について説明をさせて頂きました。

次回は、「MTPプラスチック染色について・・・」をお伝えしたいと思います。

2024.07.01MTPプラスチック染色通信

第2回 「MTPプラスチック染色について・・・」

MTPプラスチック染色とは、弊社が独自開発したプラスチック部品の染色技術です。

Murakami Transformative Processの頭文字から取りました。

京都の西陣織などに使われていた染色技術をベースに、

プラスチックの染色に対応できる染色技術を開発をしました。

大きな特徴は、下記のようになります。

- 染色と染料、薬品に対する幅広い知識が必要

- プラスチックの染色用に研究開発した独自技術

- 弊社にて設計した世界唯一の自動制御 樹脂染色機を使用

- 染色由来の染め残りや色ムラなく、安定的に量産染色が可能

- 着色できる樹脂は多く、ほぼすべての樹脂への着色が可能

- 弊社で染料を配合し「色」を調色するので希望の色へ微調整が可能

- 染料が表面に少し浸透し着色ができるので物性の変化はありません

- 塗膜を作らない着色方法なので、剥がれ落ちの心配もありません

- 納品まで、7~15日の短納期にて着色から納品が可能

- 「RoHS10」や「REACH」などの環境規制にも対応

「汎用プラスチック」から「エンプラ」「スーパーエンプラ」まで幅広く染色が可能であり、

複雑な形状の部品や大型の部品も得意としています。

コネクターなどの電子電気機械部品、樹脂の切削部品、小ロット特注色の染色、アミューズメント部品の染色、

最近では、「PPS」素材や「3D造形品」などの染色依頼が特に増えています。

使用する染料、薬品は人体に無害なものを使用しており、どんな用途にも安心してご利用していただけます。

他社では真似の出来ない高品質プラスチック染色。

それが弊社の「MTPプラスチック染色」となります。

次回は、「染色と塗装の違いについて・・・」をお伝えしたいと思います。

2024.08.01MTPプラスチック染色通信

第3回 「MTPプラスチック染色と塗装の違いについて・・・」

今回は、「MTPプラスチック染色」(以下、染色)と「塗装」の違いについてお伝えしたいと思います。

「染色」「塗装」ともに、樹脂部品を成形後に着色することは共通しています。

両技法とも、必要な数だけ着色できる点で、小ロット生産の着色に向いています。

しかし、その本質は全く別の物となりますので、比較をする場合には注意が必要となります。

では、違いはなんでしょうか?簡単にですが、以下にまとめてみました。

1.着色の方法について

「染色」は、染料を成形品内部に「浸透させて」着色します。

「塗装」は、塗料を成形品外部に「塗膜を作り」着色します。

2.塗膜について

「染色」は、塗膜を作らないため塗膜の剥がれ落ちの「心配はありません」

「塗装」は、塗膜を作るため塗膜の剥がれ落ちの「心配があります」

3.寸法について

「染色」は、塗膜を作らないため寸法に変動はありません。(表面内部に浸透)

「塗装」は、塗膜を作るため寸法に変動があります。(塗膜分厚みが増える)

4.成形痕について

「染色」は、成形痕や傷を、そのままの形状で着色します。

「塗装」は、成形痕や傷を、塗膜で覆い隠すことができます。

5.白色への着色について

「染色」は、黒色から白色への着色が「不可」です。(白の染料が存在しないため着色できない)

「塗装」は、黒色から白色への着色が「可能」です。(どんな色でも塗膜の上塗りで着色ができる)

6.樹脂の得意不得意について

「染色」は、PP・PE(オレフィン系)、エンプラ、スーパーエンプラなどへの着色が「可能」です。

「塗装」は、PP・PE(オレフィン系)、エンプラ、スーパーエンプラなどへの着色が「苦手」です。

7.ABS系への着色について

「染色」は、ABS系への着色が可能です。(射出成型品は成形由来の色ムラが出やすい)

「塗装」は、ABS系への着色が可能です。(塗装部分がクラックしやすい)

8.使用環境について

「染色品」は、原則的に「室内」使用推奨です。(樹脂によって耐侯性の差があります)

「塗装品」は、長期での「野外」使用は可能です。

9.コストについて

「染色」は、部品の数が増える事で、単価を大幅に下げることが可能です。(バッチ加工のため)

「塗装」は、部品の数が増える事で、大幅なコストダウンは難しいです。(1個1個の作業のため)

ともに一長一短ありますので、使用用途に合わせた選択をしていただければと思います。

次回は、「MTPプラスチック染色と材料着色の違いについて・・・」をお伝えしたいと思います。

今回は成形品の染色写真のほかに、既製品への染色写真を掲載いたします。

ピンク色が大好きな方からの依頼品になります。

「扇風機は、基本的には白色しかないので自分好みのピンク色の扇風機が欲しい」と依頼がありました。

2024.09.01MTPプラスチック染色通信

第4回 「MTPプラスチック染色と材料着色の違いについて・・・」

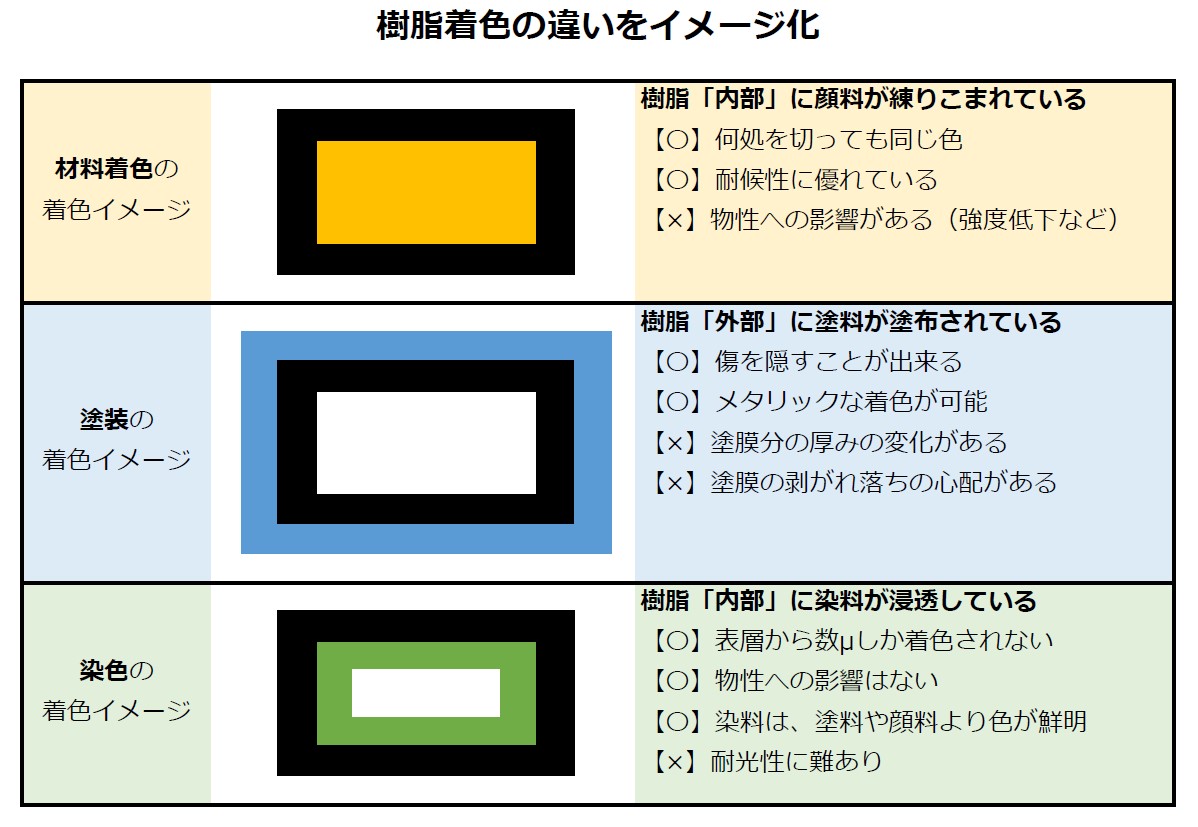

今回は、「MTPプラスチック染色」(以下、染色)と「材料着色」との違いについてお伝えしたいと思います。

「材料着色」は「材着」や「原料着色」とも呼ばれ、樹脂と顔料を成形前に混ぜ合わせ成形します。

着色された樹脂部品を作る一般的な方法となります。

「染色」は以前にもお伝えしたように、樹脂部品を成形したあとに、色を着ける方法です。

着色された樹脂部品を作る場合、「染色」と「材料着色」には、どのような違いがあるか比較していきたいと思います。

1.着色の状態

「材料着色」は、成形品内部まで「顔料が均等にねりこまれ」着色されている。

「染色」は、表面付近にのみ「染料が浸透」し着色されている。

2.使用環境

「材料着色」は、耐光性が強いため、「野外での使用」が可能。

「染色」は、耐光性が弱いため、原則的に「室内使用」。

3.生産コストについて

「材料着色」は、大量生産時、一度に大量にペレットを仕入れるためコストが安い。

「染色」は、少量生産時、在庫のナチュラル樹脂を利用できるためトータルコストが安い。

4.商品納品までの日数

「材料着色」では、新色の着色済みペレットの入手まで数か月の時間がかかる場合があります。

「染色」では、成形品があれば新色でも10日間程度の短納期が可能であります。

5.生産後の在庫リスク

「材料着色」は、一度に大量の入荷が必要であるため、使用量によっては着色済みペレットの在庫を抱え、コストが発生する場合があります。

「染色」は、様々な用途があるナチュラルの樹脂で成形すれば、何色にでも着色が可能なので在庫を抱える心配がありません。

6.物性の変化

「材料着色」は、粒子の大きい顔料が均等に混ざっているため、物性に影響を与えます。

「染色」は、粒子の小さい染料が表面数μに浸透しているだけなので物性に影響がありません。

「染色」は、樹脂の少量生産の着色に優位性を発揮できる技術です。

また、同形状の多色展開や限定色などにおいても優位な部分があります。

「材料着色」は、色替えの際、機械の洗浄に手間と時間がかかるものと聞いております。

着色を弊社に任せてもらえば、ナチュラル材で成形するだけなので洗浄の手間や時間を必要としません。

疑問やご質問などございましたらいつでも連絡ください。

弊社ホームページにもイメージがわかりやすいイラストを掲載しております。

→【プラスチックの着色方法】へ

次回は、「エンジニアプラスチックのMTPプラスチック染色について」をお伝えしたいと思います。

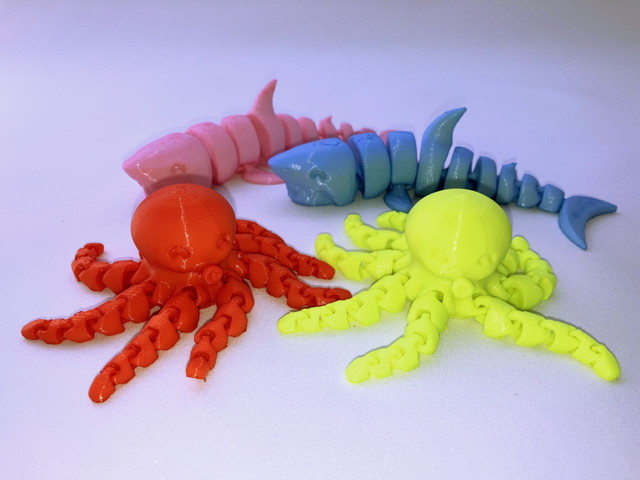

※ 今回は、弊社染色液を使いスタッフがキーボードを染めていたので紹介します。

市販品の染色液と違い弊社の染色液は、溶剤を一切使用しておりません。

安心・安全に使用でき、不快な臭いも発生しません。

REACHやRoHS規制など数多くの規制にも問題なく対応が可能です。

2024.10.01MTPプラスチック染色通信

第5回 「エンプラとMTPプラスチック染色について・・・」

今回は、エンジニアリングプラスチック(以下、エンプラ)の染色ついてお伝えします。

一般的にエンプラとは、100℃程度の高温に耐え、強度のある樹脂を指します。

弊社への染色依頼の具体例として、

- PC :アクセサリー、プラスチックネジなどの射出成形品の染色など

- POM:ナチュラルブロックからの切削成形品、摺動部品などの射出成形品の染色など

- PA :コネクター、プラスチックワッシャーなどの射出成形品など

- PBT:電気絶縁性を生かしたコネクターなどの射出成形部品など

- PET:板状の状態で染色し、染色後に真空成形加工へ

MTPプラスチック染色では、これらのエンプラを色ムラなく、指定された色へ美しく染色出来ることが特徴です。

染色後に変形や強度低下、耐薬品性低下など物性の変性もほぼありません。

エンプラは塗装での着色が難しいため、染色にてリピート生産となっている部品もあります。

エンプラ部品は塗装できない樹脂も多く、着色に関してのご相談を多数受けております。

エンプラの着色でお困りの際は、ぜひご相談ください。

MTPプラスチック染色で解決できるかもしれません。

次回は、「スーパーエンプラとMTPプラスチック染色について・・・」をお伝えしたいと思います。

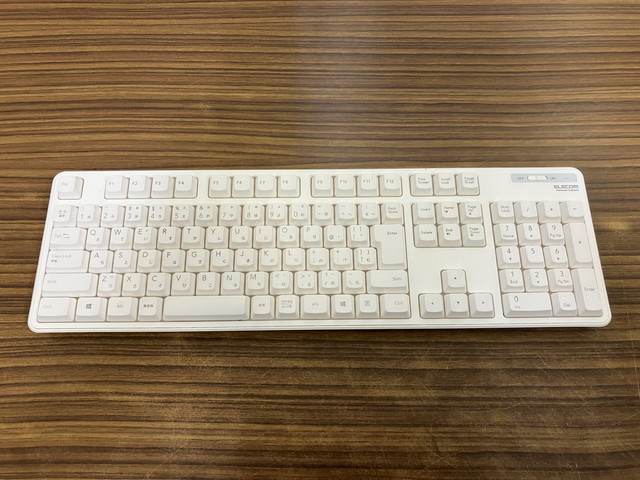

※ 弊社スタッフが趣味で購入した個人用3Dプリンターで印刷したものを染色してみました。

積層型の印刷で、樹脂はポリカーボネイトになっております。

自作でお手軽に成形できる世の中になるとは思ってもみませんでした。

ポリカーボネイトも綺麗に染まりましたが、その他にもPLA樹脂やPOM樹脂なども綺麗に染める事が可能です。

2024.11.01MTPプラスチック染色通信

第6回 「スーパーエンプラとMTPプラスチック染色について・・・」

スーパーエンジニアリングプラスチック(以下、スーパーエンプラ)の染色についてお伝えします。

耐熱温度が150℃以上(樹脂によっては200℃以上)あり、耐薬品性が高く、強度が高い、などの特徴があります。

スーパーエンジニアリングプラスチックは、物性の維持のために材料着色での着色は極力控えており、

塗装での着色は困難な樹脂になっております。

しかし、MTPプラスチック染色は、様々なスーパーエンプラにも着色が可能となっております。

以下に、代表的なスーパーエンプラについて記載いたします。

◆ 【 PPS(ポリフェニレンサルファイド) 】

◆ 【 PEEK(ポリエーテルエーテルケトン) 】

両者とも耐熱性と耐薬品性、強度を兼ね備えた樹脂です。

しかし、印刷や塗装ができないという短所があります。

「MTPプラスチック染色」での染色依頼は、切削成形品や射出成形品が中心です。

元々のベージュの樹脂に染料が染まりますので、ややくすんだ色になりますが、各色への着色が可能です。

◆ 【 PEI(ポリエーテルイミド)】

耐熱性と耐薬品性、強度に優れた樹脂で透明感(透明な琥珀色)が特徴です。

商品名「ウルテム」と呼ばれることもある樹脂です。

「MTPプラスチック染色」での染色依頼は、射出成型品が中心です。

元の透明ベージュに色を足すような透明感のある着色が可能です。

◆ 【 フッ素系樹脂 】

フッ素系樹脂につきましては、種類が多く樹脂により着色仕様の違いがあります。

代表的な樹脂を以下にてお伝えします。

【 PTFE(四フッ化エチレン樹脂) 】

黄色、ピンク、薄い青、左記混合色への着色は可能です。

しかし、「濃色」での染色については現段階では不可となります。

【 PFA(四フッ化エチレン共重合体) 】

切削品、もしくは射出成型品、押し出し成形品

透明感のある黄色やピンクなどへの着色は可能であるが、「濃色」での染色については現段階では不可となります。

【 PVDF(ポリビニリデンフロライド) 】

射出成型品が中心で、黄、赤、青、黒など他のフッ素系樹脂に比べ濃い色での着色が可能となります。

その他のスーパーエンプラへの染色については、個別にお問い合わせください。

次回は、「3Dプリンタ造形品のMTPプラスチック染色について・・・」をお伝えしていきます。

※ 材料着色では着色が困難な、「PEEK」・「PPS」・「フッ素樹脂」などの染色写真を掲載いたします。

2024.11.15未来モノづくり国際EXPO2024 展示会出展報告

2024年11月13日(水)~15日(金)にかけて開催されました「未来モノづくり国際EXPO2024」

新価値創造展ブースにて共同出店と言う形で出店させていただきました。

大阪での出店は数年ぶりと言うこともあって、多くの方に弊社の染色品を見て頂くことが出来ました。

『樹脂への染色が可能』と伝えると、ほとんどの方が驚かれている姿を拝見し、

樹脂染色の認知度は、まだまだ浅い物だと再認識いたしました。

そして、我々スタッフの反省点としましては、「染色」や

「染め」と言う単語を用いておりましたが、

来展して頂いた方は言葉の意味は知っているが、あまりイメージできず困惑している姿もありました。

我々にとっては当たり前のことが、他の方にとっては未知の内容と言う考えを再認識し、

今後は、より丁寧な説明を心がけていきたいと改めて思いました。

「染色」「染め」は、

成形後に、樹脂の表層から内側に染料を浸透させ着色します。

同じように、樹脂成形後に着色する塗装は、樹脂の表層から外側に塗料を塗布し発色させています。

二つの技術の違いは、

表層から「外」へのアプローチか「内」へのアプローチの違いになります。

樹脂着色は、「材料着色」

「塗装」

「染色」と大きく3種類の方法がありますが、

弊社ではこれらを別物の技法とし、三者三様メリット・デメリットがあると考え、

製品や仕様に合った最良の物を選択して頂ければと考えております。

2024.12.01MTPプラスチック染色通信

第7回 「3Dプリンタ造形品のMTPプラスチック染色について・・・」

昨今の3D造形品の印刷技術の発展には驚きを隠せません。

- 造形方法と造形速度の進化

- 造形出来る樹脂の種類の多様化

- 着色方法の進化

毎年のように新しい造形装置が誕生し、新しい着色方法も開発されています。

最近ですと展示会などに行きますと、黒や赤などの着色3D造形品も多く目につきます。

しかし、3D造形品の着色には、多くの難点があると相談を受けます。

【3D造形品着色の問題点】

- 造形装置自体の色替えに時間と手間がかかる点

- 色付きが可能な3D造形装置の価格が高価である点

- 色替えのために、樹脂の余分な購入と在庫が必要になる点

- 希望の色付き樹脂を手に入れることが困難、または高価な点

- 成形品表面への塗布着色で鮮明さに欠けることがある点

上記の理由から、3D造形品の着色には、まだ幾つかのハードルがあると感じます。

しかし、弊社開発の「MTPプラスチック染色」は、これらの問題を解決することが可能です。

弊社開発の「MTPプラスチック染色」は、3D造形品の着色方法として取引先様より多大な評価をいただいております。

「MTPプラスチック染色」は、1個から、数百個でも、数千個でも美しく均一に染色する事が可能です。

RoHS10やREACHなどの環境規制にも適合しているため、電気製品や量産品にも染色での対応が可能です。

現在、多くのユーザー様から試作品、量産品ともに染色のご依頼をいただいています。

光造形品、粉体造形品(PA)、積層造形品(PLA、PC、POM)各種染色実績があります。

特に、粉体造形品(PA12)の染色依頼が多くなっております。

また、試作など少数の3D造形品の染色に最適な「MTPプラスチック染色液」も販売しております。

簡易な物であればユーザー様ご自身で染色することも可能です。

弊社販売の「MTPプラスチック染色液」は、RoHSⅡやREACHなどの環境規制に適合する他にはない染色液です。

染色で色付きの3D造形品が出来れば、造形装置の色替えなどの工程が省け、生産効率も上がります。

ぜひ、3D造形品への着色に「MTPプラスチック染色」をご検討ください。